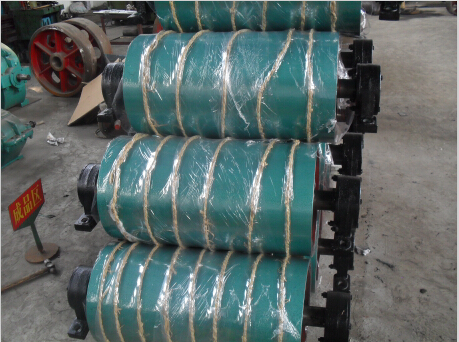

隔爆电动滚筒的熔接工艺介绍

隔爆电动滚筒作为工业生产中的关键设备,广泛应用于煤炭、石油、化工等易燃易爆场所。其熔接工艺的质量直接关系到设备的整体性能和使用寿命,甚至影响到生产环境的安全性。因此,对熔接工艺的不断优化和创新显得尤为重要。本文为大家详细介绍了该设备的熔接工艺,具体内容如下:

一、熔接材料的选择与优化

针对不同材质的隔爆电动滚筒,采用了更加适配的熔接材料。对于铸铁型滚筒,采用电弧预热熔接技术,通过预热至适宜温度(?600-700℃),确保熔接过程中焊件温度不低于450℃,焊后缓慢冷却,有效避免了裂纹、夹流等缺陷的产生。而对于非铸铁型滚筒,则采用低温预热熔接或电弧冷焊技术,不仅改善了焊工的工作条件,还提高了熔接质量,降低了生产成本。

二、熔接工艺的精细控制

在熔接过程中,严格控制各项工艺参数,如焊接电流、电压、焊接速度等,确保熔接质量的一致性和稳定性。同时,采用先进的保护气体技术,如CO2和Ar混合气体保护焊,有效克服了传统焊接方式中易出现的夹渣、裂缝、烧穿等问题,提升了焊缝的成型质量和力学性能。

三、熔接后处理与检测

熔接完成后,对焊缝进行严格的外观质量检测和超声波探伤检查,确保焊缝符合相关标准和技术要求。同时,采用远红外加热器对焊缝进行局部回火处理,消除焊接应力,提高焊缝的韧性和抗疲劳性能。这些措施的实施,进一步提升了隔爆电动滚筒的整体性能和安全性。

随着智能制造技术的发展,隔爆电动滚筒的熔接工艺也逐步向智能化、自动化方向迈进。通过引入机器人焊接、自动化生产线等技术手段,实现了熔接过程的精准控制和高效生产。这不仅提高了生产效率,还降低了人工成本,为企业带来了显著的经济效益。